In questa commessa il nostro team ha affiancato il cliente nella start-up di un laboratorio cosmetico supportandolo sin dall’inizio nella proposta della migliore soluzione che potesse rispondere a tre requisiti:

1) Una linea versatile che fosse in grado di gestire complessivamente 6 formati, dal più piccolo in metallo da 20ml. fino al più grande in vetro da 500 ml con tappo a vite

2) Una soluzione modulabile pensata per una futura espansione e automazione

3) Una soluzione che fosse in linea con il budget a disposizione

La progettazione dell’impianto ha tenuto in considerazione sin dall’inizio degli spazi del nuovo laboratorio del cliente adattando gli ingombri della linea con la planimetria fornita e gli spazi rimasti disponibili.

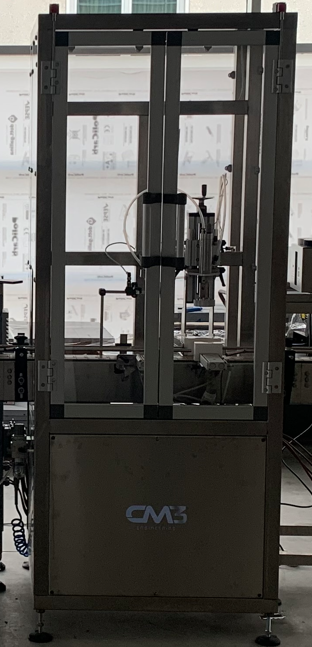

L’impianto, anche in vista di una futura espansione, è dotato di due dosatori volumetrici a funzionamento pneumatico con un range di dosata dai 5ml a 380 ml.

Questo range consente infatti di gestire in unica battuta tutti i formati e in due battute il formato più grande da 500ml.

Per garantire un adeguato “polmone” di rifornimento in fase di riempimento sono state previste due tramogge da 50 litri ciascuna (una per ogni dosatore) in modo che l’impianto possa garantire le velocità di produzione richieste presenti e future.

Il monoblocco di tappatura invece è stato studiato appositamente con lo spazio necessario per poter aggiungere in fase successiva un’eventuale stazione di pick & place per il posizionamento automatico del tappo, scenario che consentirà al cliente, quando i volumi di produzione lo giustificheranno, di liberare ulteriore tempo da parte dell’operatore che si limiterà alla sola gestione di carico e scarico prodotto ad inizio e fine linea.

Per consentire questa futura modifica è stato appositamente dimensionato non solo il monoblocco di tappatura ma anche l’intero quadro elettrico di gestione della macchina per le aggiunte di automazione necessarie.

Le regolazioni per i 6 cambi formato sono semplici e di facile apprendimento e si concretizzano in alcune facili modifiche manuali di regolazione delle stazioni di dosatura e tappatura nonché del nastro di trasporto vasi.

La macchina può essere gestita anche da un unico operatore che effettuerà le operazioni di carico dei vasi vuoti nel tavolo rotante in ingresso per poi posizionarsi nella postazione fronte pannello touch screen, caricare la ricetta specifica di lavorazione e avviare l’impianto. Con la macchina in funzione l’operatore dovrà posizionare manualmente il tappo sopra il vaso che verrà scaricato nel tavolo rotante a fine linea.

Le velocità di produzione si attestano trai i 1.000 e 1.200 pz/h (con una gestione della macchina con due operatori) numeri che possono essere incrementati fino a 1.800 pz/h con l’aggiunta del sistema di caricamento automatico dei tappi. (in questo caso verrebbe meno anche la presenza del secondo operatore)

A fine linea, tra la stazione di tappatura e il tavolo rotante di scarico è stato richiesto l’inserimento di un marcatore a getto d’inchiostro per la stampa del lotto di scadenza che viene posizionato su un piccolo telaio a quattro gambe realizzato ad hoc.

La realizzazione e consegna dell’impianto è avvenuta in circa 4 mesi dall’ordine e, dopo un primo collaudo in sede CM3, l’attività d’installazione, messa in opera e formazione degli addetti è durata complessivamente 4 giorni proseguiti in attività di supporto a distanza al bisogno del cliente con l’attivazione di un contratto di assistenza.